Kellerdeckendämmung

Wissenschaftliche Ausarbeitung

In diesem Abschnitt gehen wir in die Tiefe und arbeiten das Thema ausführlich und wissenschaftlich aus.

Wissenschaftliche Ausarbeitung

Physikalische Grundlagen der Wärmedämmung

Die Dämmung einer Kellerdecke hat die Aufgabe, den Energieverlust aus beheizten Wohnräumen in den unbeheizten Keller deutlich zu verringern. Kellerdecken bestehen in den meisten Gebäuden aus massivem Stahlbeton oder Mauerwerk. Diese Materialien zeichnen sich durch eine sehr hohe Wärmeleitfähigkeit aus, sodass Wärme aus den oberen Wohnräumen ungehindert nach unten in den Keller abgeführt wird. Ohne Dämmung gehen dadurch bis zu zehn Prozent der gesamten Heizenergie eines Hauses verloren. Gleichzeitig strahlen die kalten Kellerdeckenflächen spürbare Kälte nach oben ab, was nicht nur den Energiebedarf erhöht, sondern auch das Wohngefühl beeinträchtigt. Fußböden im Erdgeschoss wirken kühl und unbehaglich, selbst wenn die Raumtemperatur an sich ausreichend hoch ist.

Physikalisch betrachtet wirken bei der Kellerdeckendämmung drei fundamentale Mechanismen: Wärmeleitung, Konvektion und Wärmestrahlung. Bei der Wärmeleitung fließt thermische Energie durch feste Materialien, hier durch den Beton der Decke. Dieser Prozess ist besonders effizient, da Beton Wärme fast ungebremst weiterleitet. Dämmstoffe mit niedriger Wärmeleitfähigkeit, wie expandiertes Polystyrol (EPS), extrudiertes Polystyrol (XPS) oder Mineralwolle, unterbrechen diesen Energiefluss, indem sie die Bewegungen der Moleküle stark verlangsamen. Je geringer der Lambda-Wert eines Materials ist, desto besser verhindert es die Weitergabe der Wärme.

Konvektion beschreibt den Transport von Wärme durch bewegte Luft. Auch wenn die Kellerdecke selbst luftdicht erscheint, können durch Fugen, Ritzen oder unzureichend geschlossene Anschlüsse warme Luftströme aus den Wohnräumen nach unten entweichen. Diese unkontrollierte Luftzirkulation kann die Dämmwirkung erheblich beeinträchtigen. Deshalb ist eine lückenlose Verarbeitung entscheidend: Dämmplatten müssen dicht gestoßen und eventuelle Fugen sorgfältig verschlossen werden, um unerwünschte Strömungswege vollständig zu eliminieren.

Der dritte Mechanismus ist die Wärmestrahlung. Kalte Deckenflächen geben Strahlungskälte in den darüberliegenden Raum ab, wodurch sich die Oberflächentemperatur des Fußbodens reduziert und Bewohner ein unangenehm kühles Raumklima empfinden. Mit Dämmmaterialien, die Strahlungswärme reflektieren oder thermische Energie speichern können, lässt sich dieser Effekt deutlich reduzieren. Materialien mit hoher Wärmespeicherkapazität, wie Holzfaserplatten, puffern Temperaturschwankungen, indem sie Wärme aufnehmen und zeitverzögert wieder abgeben. Dadurch bleibt die Oberflächentemperatur gleichmäßiger, was den Komfort spürbar erhöht.

Das zentrale Ziel jeder Kellerdeckendämmung ist ein möglichst niedriger U-Wert, also eine geringe Wärmeverlustkennzahl. Das Gebäudeenergiegesetz (GEG) schreibt für sanierte Kellerdecken einen maximalen U-Wert von 0,25 W/(m²·K) vor. Moderne Dämmstoffe erreichen diesen Wert bereits bei vergleichsweise geringen Schichtdicken. PUR- oder PIR-Hartschaumplatten mit besonders niedriger Wärmeleitfähigkeit ermöglichen U-Werte von 0,20 W/(m²·K) oder weniger, auch wenn die Aufbauhöhe begrenzt ist. Mit klassischen Materialien wie EPS oder Mineralwolle lassen sich ebenfalls sehr gute Werte erzielen, wenn ausreichende Dicken eingebaut werden. Eine fachgerechte Ausführung ist dabei unverzichtbar, da schon kleine Wärmebrücken oder Undichtigkeiten die Wirksamkeit deutlich mindern können.

Insgesamt zeigt sich, dass die Kellerdeckendämmung nicht nur energetisch sinnvoll ist, sondern auch unmittelbar den Wohnkomfort verbessert. Sie senkt den Energiebedarf, sorgt für angenehm warme Fußböden im Erdgeschoss und erhöht damit die Behaglichkeit des gesamten Wohnraums.

Dämmstoffe und ihre Eigenschaften

Für die Kellerdeckendämmung stehen verschiedene Materialien zur Verfügung, die jeweils spezifische Vor- und Nachteile besitzen. Die Auswahl hängt nicht allein von der Wärmeleitfähigkeit ab, sondern auch von Faktoren wie Brandschutz, Feuchtigkeitsempfindlichkeit, Schalldämmung, Verarbeitbarkeit, Aufbauhöhe und ökologischer Nachhaltigkeit.

Mineralwolle, zu der sowohl Steinwolle als auch Glaswolle zählen, ist seit Jahrzehnten ein bewährter Dämmstoff. Sie zeichnet sich durch eine sehr gute Kombination aus Wärme- und Schalldämmung aus und ist nicht brennbar, wodurch sie höchste Sicherheitsanforderungen erfüllt. Aufgrund ihrer faserigen, elastischen Struktur lässt sich Mineralwolle besonders gut an Unebenheiten anpassen, was gerade bei Altbauten mit unregelmäßigen Kellerdecken von Vorteil ist. Gleichzeitig ist sie diffusionsoffen, nimmt also Feuchtigkeit auf und gibt sie wieder ab, wodurch ein feuchtigkeitsausgleichendes Raumklima begünstigt wird. Allerdings ist Mineralwolle mechanisch weniger stabil als Hartschaumplatten, weshalb sie in der Regel eine Unterkonstruktion benötigt, in die sie eingelegt wird. Zudem können Fasern und Staub beim Zuschnitt Haut- und Atemwege reizen, was bei der Verarbeitung berücksichtigt werden muss.

Expandiertes Polystyrol (EPS) gehört zu den am häufigsten eingesetzten Dämmstoffen im Bereich der Kellerdeckendämmung. Es wird in Form von Platten angeboten, die leicht, formstabil und kostengünstig sind. EPS besitzt eine geschlossenzellige Struktur, die es wasserabweisend macht, und ist einfach zu verarbeiten, da die Platten direkt an die Decke geklebt oder mit Dübeln befestigt werden können. Besonders bei ebenen Betonflächen bietet EPS eine schnelle und preiswerte Lösung. Die Schwächen von EPS liegen im Schallschutz, da die geschlossene Zellstruktur kaum akustisch wirksam ist, sowie im Brandschutz, da es brennbar ist und im Brandfall toxische Gase freisetzen kann. In vielen Fällen wird es deshalb mit nicht brennbaren Abdeckungen kombiniert, um die Anforderungen der Bauordnung zu erfüllen.

Extrudiertes Polystyrol (XPS) ist ein weiterer synthetischer Dämmstoff, der durch sein Herstellungsverfahren eine noch dichtere und homogener geschlossene Zellstruktur aufweist als EPS. Dadurch ist XPS besonders druckstabil und extrem unempfindlich gegen Feuchtigkeit, was es zum idealen Material für feuchte Kellerumgebungen oder für Bereiche mit erhöhter Belastung macht. Diese Eigenschaften haben allerdings ihren Preis, sodass XPS in der Regel teurer ist als EPS. Hinsichtlich des Brandschutzes weist es ähnliche Einschränkungen auf wie EPS und muss entsprechend ergänzt werden.

Polyurethan- (PUR) und Polyisocyanurat-Hartschaumplatten (PIR) stellen die leistungsfähigsten Dämmstoffe in Bezug auf die Wärmeleitfähigkeit dar. Mit Lambda-Werten von 0,022 bis 0,028 W/(m·K) erreichen sie die besten Dämmwerte unter allen gängigen Materialien. Dadurch ermöglichen sie besonders schlanke Konstruktionen, die in Kellern mit geringer Raumhöhe ein entscheidender Vorteil sind. PUR/PIR ist zudem druckfest und feuchtigkeitsresistent, was die Einsatzmöglichkeiten erweitert. Ihre Nachteile liegen vor allem im Brandschutz, da sie brennbar sind und im Brandfall ebenfalls problematische Rauchgase entwickeln können. Deshalb ist ihre Verwendung an brandschutzrelevanten Stellen nur in Kombination mit nicht brennbaren Materialien zulässig. Auch die Kosten liegen höher als bei EPS oder Mineralwolle, was bei der Planung berücksichtigt werden muss.

Holzfaserplatten schließlich repräsentieren die Gruppe der nachwachsenden Dämmstoffe. Sie verbinden eine gute Wärmedämmung mit hoher Wärmespeicherkapazität und verbessern durch ihre Masse und Struktur den Schallschutz. Durch ihre Fähigkeit, Wärme aufzunehmen und zeitverzögert wieder abzugeben, tragen sie auch zu einem ausgeglichenen Temperaturverlauf bei. Sie sind diffusionsoffen und wirken feuchtigkeitsregulierend, was sich positiv auf das Raumklima auswirkt. Ihre ökologische Bilanz ist sehr gut, da sie aus nachwachsenden Rohstoffen hergestellt werden. Der Einsatz von Holzfaserplatten ist jedoch auf trockene Keller beschränkt, da sie empfindlich auf Feuchtigkeit reagieren. Zudem ist ihr Gewicht höher und ihre Kosten liegen über denen konventioneller Dämmstoffe, was ihren Einsatz im Massenmarkt einschränkt.

Die Entscheidung für einen bestimmten Dämmstoff richtet sich somit nicht allein nach der Dämmwirkung, sondern immer nach dem Zusammenspiel aus energetischen Anforderungen, baulichen Rahmenbedingungen, Feuchtigkeitssituation, Brandschutzanforderungen und Budget. Während EPS und Mineralwolle kostengünstige und bewährte Lösungen darstellen, bieten XPS und PUR/PIR Vorteile bei besonderen Anforderungen wie hoher Feuchtigkeit oder begrenzter Raumhöhe. Holzfaser wiederum ist eine Option für Bauherren, die Wert auf ökologische Aspekte und zusätzliche Speicherfähigkeit legen. In der Praxis ist es daher entscheidend, die Eigenschaften im Gesamtkontext zu betrachten und das Material entsprechend den individuellen Anforderungen auszuwählen.

Bauphysikalische Aspekte der Kellerdeckendämmung

Die bauphysikalische Bedeutung der Kellerdeckendämmung ist vielfältig und geht weit über die einfache Reduzierung des Heizwärmebedarfs hinaus. Der offensichtlichste Aspekt ist der Wärmeschutz: Eine ungedämmte Kellerdecke wirkt wie ein permanenter Wärmeabfluss. Heizenergie aus dem Erdgeschoss entweicht ungebremst in den kühlen Keller, wo sie keinen Nutzen entfaltet. Untersuchungen zeigen, dass über eine ungedämmte Kellerdecke bis zu zehn Prozent der gesamten Heizwärme eines Gebäudes verloren gehen können. Wird eine Dämmung angebracht, sinken die Wärmeverluste spürbar, was nicht nur die Heizkosten reduziert, sondern auch die Effizienz der Heizungsanlage verbessert, da diese weniger Energie aufbringen muss, um die gewünschte Raumtemperatur zu halten. Ein weiterer Effekt zeigt sich unmittelbar im Wohnkomfort: Böden im Erdgeschoss erreichen durch die Dämmung eine deutlich höhere Oberflächentemperatur. Dadurch verschwindet der oft als unangenehm empfundene Kälteschleier, der sich in ungedämmten Häusern über dem Boden bildet.

Neben der Wärmedämmung trägt die Kellerdeckendämmung auch entscheidend zum Schallschutz bei. Gerade massive Betondecken übertragen Körperschall sehr effektiv, sodass Schritte, Stimmen oder Geräusche von Geräten aus dem Keller leicht in die darüberliegenden Wohnräume dringen können. Umgekehrt kann Trittschall aus dem Erdgeschoss in den Keller abstrahlen. Werden Dämmstoffe mit hoher Dichte und faseriger Struktur wie Mineralwolle oder Holzfaser eingesetzt, lassen sich diese Schallübertragungen deutlich reduzieren. Sie wirken schallabsorbierend, indem sie die Energie der Schallwellen brechen und in innere Reibung umwandeln. Geschlossenzellige Dämmstoffe wie EPS, XPS oder PUR/PIR erfüllen diese Funktion nur eingeschränkt. In Bereichen mit hohen Anforderungen an den Schallschutz ist es daher sinnvoll, Hartschaumplatten mit einer zusätzlichen Schicht aus schallabsorbierendem Material zu kombinieren.

Der Feuchtigkeitsschutz ist ein weiterer zentraler bauphysikalischer Faktor. Keller sind häufig stärker feuchtebelastet als andere Gebäudeteile, sei es durch aufsteigende Bodenfeuchtigkeit, Kondensation an kalten Wänden oder mangelnde Belüftung. Wird ein nicht geeigneter Dämmstoff eingesetzt, kann die Feuchtigkeit in das Material eindringen, dort die Dämmwirkung stark reduzieren und langfristig zu Schimmelbildung oder Materialzerfall führen. Deshalb ist die Auswahl des Dämmstoffes stark abhängig von der Kellerumgebung. In trockenen Kellern können diffusionsoffene Materialien wie Mineralwolle oder Holzfaser unproblematisch verwendet werden. In feuchten Kellern ist jedoch die Verwendung von geschlossenzelligen Dämmstoffen wie XPS oder PUR/PIR notwendig, da diese kaum Wasser aufnehmen und ihre Dämmwirkung auch unter Feuchtebelastung beibehalten. Besonders bei Bestandsbauten sollte die Feuchtigkeitssituation im Vorfeld von einem Fachmann bewertet werden, um spätere Schäden zu vermeiden.

Auch der Brandschutz muss bei der Materialwahl berücksichtigt werden. Mineralische Dämmstoffe wie Stein- oder Glaswolle gehören zur höchsten Baustoffklasse A1 und sind nicht brennbar. Sie tragen im Brandfall nicht zur Ausbreitung des Feuers bei und bieten gleichzeitig Schutz für die tragende Betonkonstruktion. Hartschaumstoffe wie EPS, XPS oder PUR/PIR sind dagegen brennbar und werden in niedrigere Brandschutzklassen eingestuft. Zwar enthalten viele dieser Produkte Flammschutzmittel, die die Entzündung verzögern, dennoch entwickeln sie im Brandfall dichte Rauchgase, die gefährlich sein können. Aus diesem Grund schreiben Bauordnungen bei ihrer Verwendung oftmals zusätzliche Maßnahmen wie Brandschutzverkleidungen oder Brandriegel vor. Holzfaserplatten wiederum sind ebenfalls brennbar, können jedoch durch Zusatzstoffe in ihrer Entflammbarkeit reduziert werden. Sie sind dennoch nicht für Bereiche geeignet, in denen hohe Brandschutzanforderungen gelten.

Ein wesentlicher Punkt in der bauphysikalischen Betrachtung ist zudem die Vermeidung von Wärmebrücken. Selbst der beste Dämmstoff verliert seine Wirkung, wenn die Ausführung mangelhaft ist. Offene Fugen zwischen den Platten, fehlende Abdichtungen an Übergängen oder unzureichend befestigte Elemente führen dazu, dass Wärme unkontrolliert entweichen kann. Diese Wärmebrücken sind nicht nur energetisch problematisch, sondern können auch zu Feuchtigkeitsschäden führen, da sich an den kalten Stellen Tauwasser bildet. Eine fachgerechte, lückenlose Montage ist deshalb unabdingbar. In der Praxis bedeutet dies: präzises Zuschneiden, sorgfältiges Stoßen der Platten, Verwendung geeigneter Kleber oder Dübel und gegebenenfalls der Einsatz zusätzlicher Abdichtungsbahnen oder Dampfsperren.

Ein oft unterschätzter Aspekt ist die thermische Behaglichkeit, die sich durch die Dämmung verbessert. Bewohner nehmen Räume nicht nur über die Lufttemperatur wahr, sondern auch über die Strahlungstemperatur von Oberflächen. Ist der Fußboden im Erdgeschoss aufgrund einer ungedämmten Kellerdecke kalt, empfinden Menschen den gesamten Raum als kühler, selbst wenn das Thermometer eine angenehme Temperatur anzeigt. Durch die Dämmung steigt die Oberflächentemperatur des Bodens an, wodurch ein gleichmäßigeres Temperaturprofil entsteht. Dies wirkt sich unmittelbar positiv auf die Wohnqualität aus.

Zusammenfassend lässt sich feststellen, dass die Kellerdeckendämmung bauphysikalisch eine Schlüsselrolle einnimmt. Sie verbindet den Schutz vor Wärmeverlusten mit einer deutlichen Verbesserung von Schall- und Brandschutz sowie mit der Regulierung von Feuchtigkeit. Gleichzeitig trägt sie wesentlich zu einer behaglichen Wohnatmosphäre bei. Damit diese Vorteile langfristig erhalten bleiben, ist die richtige Materialwahl ebenso wichtig wie die sorgfältige handwerkliche Ausführung. Nur so lässt sich gewährleisten, dass die Dämmung nicht nur rechnerisch die Anforderungen des Gebäudeenergiegesetzes erfüllt, sondern auch im praktischen Alltag ihre volle Wirkung entfaltet.

Übersicht über gängige Kellerdeckendämmungen

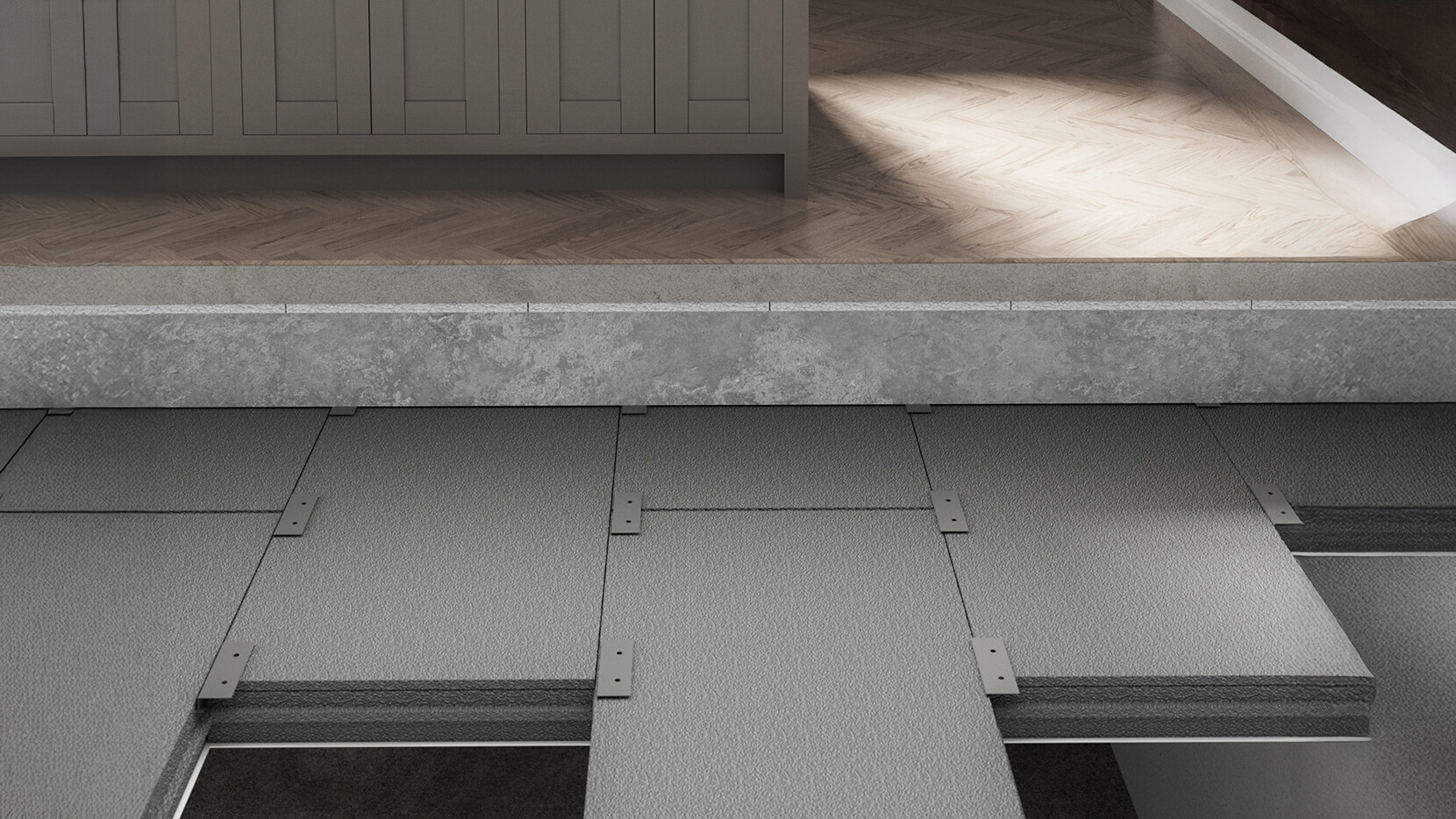

Die Ausführung der Kellerdeckendämmung hängt stark von den baulichen Gegebenheiten, den energetischen Anforderungen und den gewünschten Zusatzfunktionen ab. Grundsätzlich unterscheidet man zwischen direkt befestigten Plattendämmungen und Konstruktionen mit Unterkonstruktionen, in die Dämmstoffe eingelegt werden. Jede Variante hat spezifische Vorteile und eignet sich für bestimmte Anwendungsfälle.

Die einfachste und zugleich am häufigsten gewählte Lösung ist die Direktmontage von Platten aus EPS, XPS oder PUR/PIR. Diese Dämmplatten werden auf die Unterseite der Kellerdecke geklebt oder mit speziellen Tellerdübeln mechanisch befestigt. Sie sind leicht, handlich und ermöglichen eine schnelle Verarbeitung auch auf großen Flächen. Besonders bei ebenen, massiven Betondecken bietet dieses Verfahren eine effiziente und kostengünstige Möglichkeit, den Wärmeschutz erheblich zu verbessern. Mit relativ geringen Aufbauhöhen von wenigen Zentimetern lassen sich die gesetzlichen U-Wert-Anforderungen problemlos einhalten. Da die Kellerdeckenhöhe in vielen Gebäuden ohnehin begrenzt ist, spielt dieser Aspekt eine entscheidende Rolle. EPS bietet hier die günstigste Lösung, XPS wird bevorzugt eingesetzt, wenn zusätzlich hohe Druckfestigkeit oder besondere Feuchteresistenz gefordert sind. PUR/PIR wiederum kommt dann zum Einsatz, wenn die Aufbauhöhe minimiert werden muss und trotzdem ein sehr niedriger U-Wert erreicht werden soll.

Eine weitere, besonders im Altbau verbreitete Methode ist die Dämmung mit einer Unterkonstruktion, in die Mineralwolle eingebracht wird. Diese Variante eignet sich vor allem dann, wenn die Kellerdecke uneben oder aus unterschiedlichen Materialien zusammengesetzt ist. Die elastische Struktur der Mineralwolle erlaubt es, auch Unebenheiten zuverlässig auszugleichen und Hohlräume vollständig zu füllen. In Verbindung mit einer abschließenden Verkleidung, beispielsweise aus Gipskartonplatten, Holzpaneelen oder Putzträgerplatten, entsteht nicht nur eine effektive Dämmung, sondern auch eine optisch ansprechende Oberfläche. Diese Variante bietet zudem Vorteile im Schallschutz, da die faserige Struktur der Mineralwolle Geräusche besonders effektiv absorbiert. Allerdings erfordert sie mehr Bauhöhe und verursacht höhere Material- und Arbeitskosten als die einfache Plattendämmung.

Holzfaserplatten stellen eine weitere Ausführungsform dar, die vor allem im ökologischen Bauen Anwendung findet. Sie werden mechanisch unter die Decke befestigt und verbessern neben der Wärmedämmung auch den sommerlichen Wärmeschutz sowie die Schalldämmung. Aufgrund ihrer hohen Rohdichte speichern sie Wärme und geben sie zeitverzögert wieder ab, was insbesondere in Räumen, die auch im Sommer genutzt werden, von Vorteil ist. Holzfaserplatten sind diffusionsoffen und tragen zur Regulierung des Raumklimas bei, sind jedoch feuchtigkeitsempfindlich und müssen deshalb in trockenen Kellerräumen eingesetzt werden. Auch die Kosten liegen über denen konventioneller Materialien, was ihre Anwendung in der Praxis auf Bauherren beschränkt, die besonderen Wert auf Nachhaltigkeit legen.

In manchen Fällen kommt auch eine Kombination verschiedener Systeme zum Einsatz. Beispielsweise werden Hartschaumplatten für den flächigen Wärmeschutz mit mineralischen Streifen oder Brandriegeln ergänzt, um die Brandschutzanforderungen zu erfüllen. Auch eine Kombination von Mineralwolle und Hartschaum kann sinnvoll sein, wenn gleichzeitig hohe Ansprüche an Schall-, Wärme- und Feuchtigkeitsschutz gestellt werden.

Ein besonderes Augenmerk verdient die Ausführung der Anschlüsse. Übergänge zu Wänden, Installationsleitungen oder Treppenhäusern stellen kritische Punkte dar, an denen leicht Wärmebrücken entstehen können. Bei allen Ausführungsvarianten ist daher darauf zu achten, dass die Dämmung lückenlos und ohne offene Fugen angebracht wird. Bei der Verwendung von brennbaren Dämmstoffen muss zusätzlich eine brandschutzgerechte Abdeckung vorgesehen werden, insbesondere in Kellern, die als Flucht- oder Rettungswege dienen.

In der Praxis hat sich gezeigt, dass die Wahl der Ausführungsvariante nicht nur von energetischen Zielwerten abhängt, sondern auch stark von praktischen Gesichtspunkten bestimmt wird. Während in Neubauten meist die kostengünstige Plattendämmung gewählt wird, entscheiden sich Sanierer bei unregelmäßigen Decken häufig für Mineralwolle in Unterkonstruktionen. Wer zusätzlich ökologische Aspekte berücksichtigt oder besonderen Wert auf Schalldämmung legt, greift auf Holzfaser zurück. Jede dieser Varianten kann bei fachgerechter Planung und Ausführung die Anforderungen des Gebäudeenergiegesetzes erfüllen und langfristig zu einer spürbaren Verbesserung der Energieeffizienz und Wohnqualität beitragen.

Herstellung der Dämmstoffe

Die Herstellung von Dämmstoffen ist ein technisch differenzierter Prozess, der je nach Rohstoffwirkungsweise und gewünschter Produktform ganz unterschiedliche Fertigungsschritte erfordert. Trotz der Vielfalt lassen sich gemeinsame Themen erkennen: die Auswahl und Aufbereitung der Rohstoffe, ein formgebender Produktionsschritt (Schäumen, Verfilzen, Verpressen oder Extrudieren), die anschließende Nachbehandlung (Aushärtung, Trocknung, Zuschnitt, Kaschierung) sowie umfangreiche Qualitätsprüfungen. Nachfolgend werden die wichtigsten Gruppen von Dämmstoffen mit ihren typischen Herstellungsverfahren, relevanten Zusätzen und umwelt- bzw. gesundheitstechnischen Aspekten erläutert.

Mineralwolle, zu der Stein- und Glaswolle zählen, entsteht aus anorganischen Rohstoffen wie Basalt, Diabas, Altglas (Glasschrott), Kalkstein und ggf. Schlacken. Die Rohstoffe werden fein gemahlen und in einem Schmelzofen bei Temperaturen deutlich über 1.400 °C verflüssigt. Die geschmolzene Glas- oder Gesteinsmasse wird anschließend zu Fasern versponnen; dies geschieht entweder durch Zentrifugation, bei der die Schmelze aus feinen Öffnungen geschleudert wird, oder durch Luft- beziehungsweise Düsentechniken. Während der Bildung der Fasern wird ein organischer Haftkleber (Bindemittel) aufgebracht, der nach dem Formen und Abkühlen thermisch vernetzt wird und die Fasermatte in ihrer Form stabilisiert. Nach diesem Arbeitsschritt werden die Matten oder Platten geschnitten, gegebenenfalls mit einer Dampfbremse, Folie oder anderen Trägern kaschiert und thermisch nachbehandelt, um die endgültigen mechanischen und physikalischen Eigenschaften zu erzielen. Qualitätskontrollen prüfen unter anderem die Wärmeleitfähigkeit, Druck- und Formstabilität, die Faserlängenverteilung sowie das Brandschutzverhalten. Ökologische Aspekte betreffen hier die Verwendung von Recyclingglas, den Energieeinsatz im Schmelzprozess und die Auswahl bindemittelbezogener Rezepturen mit möglichst geringen Emissionen. Beim Umgang mit Mineralwolleprodukten sind Schutzmaßnahmen beim Zuschnitt wegen Staub und Fasern zu beachten, auch wenn moderne Glas- und Steinwollen im Sinne der Gesundheitsbewertung deutlich weniger problematisch sind als ältere Fasertypen.

Die Produktion von expandiertem Polystyrol (EPS) beginnt mit polymerisierten Polystyrolkügelchen, die vor der Formgebung mit einem Treibmittel imprägniert werden. Historisch wurden hierzu verschiedene Lösemittel eingesetzt; in der gängigen industriellen Praxis werden Kohlenwasserstoffe wie Pentan zur Vorblähung der Perlen verwendet. Durch Erhitzen (Dampfanwendung) expandieren die Perlen und lagern Luft ein; nach einer Reifephase, in der die Gase sich mit Luft ersetzen, werden sie in Blockformen zusammengebacken und anschließend zu Platten zugeschnitten. EPS lässt sich leicht in unterschiedliche Dicken und Dichten herstellen; typische Verfahrensschritte sind dabei die Vorblähung, Reifung, Blockbildung und CNC-gesteuertes Zuschneiden. Die Endprodukte können zusätzlich mit Flammschutzadditiven versehen oder mit Oberflächenkaschierungen versehen werden. Recyclingtechnisch ist EPS prinzipiell gut stofflich wiederverwertbar, wobei die Sammlung und Sortierung in der Praxis eine Herausforderung darstellt.

Extrudiertes Polystyrol (XPS) wird im kontinuierlichen Extrusionsverfahren hergestellt. Polystyrolgranulat wird zusammen mit Treibmitteln und Additiven in einem Extruder plastifiziert und mittels einer Düse in Form gebracht. Durch kontrollierte Expansion entsteht ein homogener, geschlossenzelliger Schaum mit hoher Druckfestigkeit und sehr niedriger Wasseraufnahme. Die kontinuierlich ausgeschobene Platte wird kalibriert, abgekühlt und auf Länge geschnitten. Die Rezeptur von XPS umfasst häufig Stabilisatoren, Flammschutzmittel und Treibmittel, und moderne Anlagen arbeiten mit möglichst emissionsarmen Blasmitteln. Die Eigenschaften von XPS – die hohe Druckbelastbarkeit und geringe Wasseraufnahme – leiten sich direkt aus dem geschlossenen Zellgefüge ab, das durch die genaue Einstellung von Extrusionsparametern erzielt wird.

Die Herstellung von Polyurethan- (PUR) und Polyisocyanurat- (PIR) Hartschaumplatten basiert auf einer chemischen Schäumungsreaktion. Zwei Hauptkomponenten – Isocyanat und Polyol – werden dosiert miteinander umgesetzt; zugleich wirken Blasmittel und Katalysatoren, die Schaumstruktur erzeugen und die Reaktion steuern. PIR unterscheidet sich durch eine zusätzliche Modifizierung (Isocyanuratbildung), die die Temperaturstabilität und das Brandverhalten verbessert. Die Reaktion findet entweder in kontinuierlichen Anlagen zur Herstellung von beschichteten PUR-Platten oder in Blockanlagen statt, wobei das Ergebnis nach dem Aushärten geschnitten, laminert und ggf. mit Dämmstoffkaschierungen versehen wird. Die Wahl der Blasmittel hat große Bedeutung für die Umweltbilanz; frühere generationenbezogene Schadstoffe (z. B. FCKW) wurden durch weniger schädliche Systeme ersetzt, und moderne Anlagen nutzen zunehmend physikalische Blasmittel oder CO₂-erzeugende Systeme. PUR/PIR-Platten können zudem mit Aluminium- oder Kunststofffolien kaschiert werden, um Dampfsperren oder Oberflächenschutz zu integrieren.

Zellulosedämmstoffe werden überwiegend aus Recyclingpapier hergestellt. Das Altpapier wird zerkleinert und in speziellen Aufbereitungsanlagen zu Fasern aufgelöst. Vor dem Einbau werden die Fasern mit hygroskopischen und zugleich flammhemmenden Additiven, typischerweise Borate, behandelt. Die Verarbeitung erfolgt als lose Schüttung oder als eingeblasene Einlage; bei der Plattenproduktion werden die Fasern in Trocknungs- und Formprozessen verdichtet und bindemittelfrei oder mit geringen Zusatzbindemitteln zu Platten gepresst. Die Vorteile liegen in der Nachhaltigkeit und dem geringen Primärenergieaufwand, mögliche Herausforderungen sind die Sicherstellung der Langzeitstabilität gegen Feuchte und Schädlingsbefall sowie die Dosierung von Zusatzmitteln zur Erfüllung von Brandschutzanforderungen.

Holzfaserplatten entstehen entweder im Trocken- oder Nassverfahren. Bei beiden Verfahren werden Holzspäne oder -fasern zerkleinert, gegebenenfalls thermisch vorbehandelt und dann unter Druck und Temperatur zu Platten verpresst; die natürliche Bindefähigkeit von Holz (Lignin) kann bei erhöhter Temperatur die Vernetzung übernehmen, sodass synthetische Bindemittel reduziert werden können. Bei manchen Herstellungsverfahren werden zusätzliche Bindemittel eingesetzt, um die mechanische Festigkeit zu erhöhen oder die Feuchtebeständigkeit zu verbessern. Die Weiterverarbeitung umfasst Zuschneiden, Kantenbearbeitung und eventuell die Beschichtung mit Diffusionssperren oder Dampfsperren. Holzfaserprodukte zeichnen sich durch relativ hohen Energiebedarf in der Verarbeitung (Trockenprozesse) aus, bieten aber eine gute CO₂-Bilanz, insbesondere wenn sie aus lokaler Sägewerksrestholzanfall hergestellt werden.

Natürliche Dämmstoffe wie Hanf, Flachs oder Schafwolle durchlaufen je nach Material spezifische Aufbereitungsketten: die Rohfasern werden gereinigt, mechanisch aufgeschlossen, eventuell kardiert und zu Matten verfestigt. Schafwolle wird zusätzlich gewaschen und kann aufgrund ihrer natürlichen Eigenschaften ohne intensive chemische Zusatzbehandlung auskommen; Hanf- und Flachsfaserplatten werden oft mit natürlichen Bindemitteln oder thermischer Verfestigung hergestellt. Solche Produkte punkten mit guten hygroskopischen Eigenschaften und positiver Ökobilanz, benötigen aber kontrollierte Produktionsbedingungen, um Langlebigkeit und Schädlingsresistenz sicherzustellen.

Über alle Produktionsarten hinweg sind umfassende Qualitäts- und Sicherheitsprüfungen üblich. Wärmeleitfähigkeiten werden in Normprüfständen ermittelt, Druck- und Biegefestigkeiten nach DIN/EN-Vorgaben geprüft, Brandverhalten nach EN 13501 klassifiziert und Langzeitprüfungen zu Feuchteaufnahme sowie dimensionsstabilität durchgeführt. Für Bauprodukte sind CE-Kennzeichnung, technische Datenblätter, Sicherheitsdatenblätter und zunehmend Umweltproduktdeklarationen (EPD) wichtige Nachweise. Für Bauherren und Planer bedeutet dies: Auf Lieferantennachweise achten, Produktdatenblätter vergleichen und bei spezifischen Anforderungen (Brandschutz, Feuchte, Schallschutz) die Prüfzeugnisse einfordern.

Zusammenfassend zeigt die Herstellung von Dämmstoffen eine breite technische Palette, in der energieintensive Schmelzverfahren, chemische Schäumungsreaktionen, mechanische Verpressungen und aufbereitende Recyclingprozesse nebeneinander stehen. Die Wahl des passenden Materials sollte daher nicht nur nach dem reinen Lambda-Wert erfolgen, sondern die Herstellungsweise, die Zusatzstoffe, die Recyclingfähigkeit sowie die dokumentierten Prüf- und Zertifizierungsnachweise einbeziehen, um eine dauerhaft funktionale, sichere und möglichst nachhaltige Dämmlösung zu erzielen.

Vergleich der wichtigsten Dämmstoffe

Die Wahl des geeigneten Dämmstoffs hängt von vielen Faktoren ab: Wärmeschutz, Schallschutz, Brandschutz, Feuchtigkeitsresistenz, Nachhaltigkeit und Kosten. Jeder Dämmstoff hat individuelle Vor- und Nachteile, die je nach Einsatzbereich unterschiedlich gewichtet werden müssen.

Steinwolle besteht aus geschmolzenem Basalt oder Diabas, das zu Fasern verarbeitet wird. Sie bietet eine Wärmeleitfähigkeit von 0,035 bis 0,045 W/(m·K), ist nicht brennbar (Euroklasse A1) und diffusionsoffen, sodass sie Wasserdampf aufnehmen und wieder abgeben kann. Sie ist sehr schallabsorbierend und widerstandsfähig gegen Schimmel. Nachteilig ist ihre Empfindlichkeit gegenüber dauerhafter Feuchtigkeit und die Staubentwicklung bei der Verarbeitung. Typische Anwendungen sind Innen- und Trennwände, Decken, Dachausbau oder Fassaden.

EPS ist ein leichter, formstabiler Kunststoffschaum mit ähnlichen Dämmwerten wie Steinwolle. Er ist wasserabweisend, günstig und einfach zu verarbeiten, jedoch brennbar (Euroklasse E–F) und akustisch weniger wirksam. EPS wird häufig für Bodenplatten, Sockelbereiche, Kellerwände oder WDVS eingesetzt. Ökologisch ist er weniger vorteilhaft, da schwer recycelbar.

XPS ist druckfest, langlebig und stark wasserabweisend. Mit einer Wärmeleitfähigkeit von 0,030 bis 0,035 W/(m·K) ist es effizienter als EPS. XPS eignet sich besonders für Kelleraußenwände, Bodenplatten oder Flachdächer. Nachteile sind Brennbarkeit, höherer Preis und eingeschränkte ökologische Nachhaltigkeit.

PUR/PIR bietet die besten Dämmwerte (0,022–0,028 W/(m·K)), ist kompakt, platzsparend, feuchtigkeitsresistent und mechanisch stabil. Ideal für Flachdächer, Fassaden und energetisch anspruchsvolle Neubauten. Nachteilig sind Brennbarkeit, Diffusionsdichtheit und hoher Preis.

Holzfaserplatten bestehen aus Holzresten oder Zellstoff und sind nachhaltig. Mit einer Wärmeleitfähigkeit von 0,038 bis 0,050 W/(m·K) sind sie diffusionsoffen, schallabsorbierend und speichern Wärme sowie Feuchtigkeit, was das Raumklima verbessert. Nachteile sind Feuchtigkeitsempfindlichkeit, höherer Preis und geringere mechanische Belastbarkeit. Besonders geeignet für Dachschrägen, Innenwände und Holzrahmenbau.

| Dämmstoff | Wärmeleitfähigkeit λ [W/(m·K)] | Brennbarkeit | Diffusionsverhalten | Schallabsorption | Feuchtigkeit | Preis €/m² (10 cm Dicke) |

| Steinwolle | 0,035–0,045 | Nicht brennbar | Diffusionsoffen | Sehr gut | Empfindlich | ca. 8–12 € |

| EPS | 0,035–0,045 | Brennbar | Wasserdampfundurchlässig | Gering | Wasserabweisend | ca. 5–8 € |

| XPS | 0,030–0,035 | Brennbar | Wasserdampfundurchlässig | Gering | Sehr wasserabweisend | ca. 12–18 € |

| PUR/PIR | 0,022–0,028 | Brennbar | Diffusionsdicht | Mittel | Feuchtigkeitsresistent | ca. 15–25 € |

| Holzfaserplatten | 0,038–0,050 | Teilweise schwer entflammbar | Diffusionsoffen | Gut | Feuchteempfindlich | ca. 18–28 € |

Grobe Übersicht zum Thema

In der groben Übersicht wird das Thema ausführlich aber verständlich erklärt und zeigt Fördermöglichkeiten auf.

Do it yourself – Planung, Montage und Umsetzung

Wie der Titel schon sagt, do it yourself. Wir helfen bei der Umsetzung und bieten eine Schritt für Schritt Anleitung.

Unsere Google Rezensionen

Emilia R.

Hervorragende Beratung! Es wurde sich viel Zeit genommen, um unsere Fragen ausführlich zu beantworten und individuelle Lösungen für unser Zuhause zu finden. Dank seiner Expertise konnten wir unseren Energieverbrauch deutlich senken. Absolut empfehlenswert!

Carolin L.

Endlich eine seriöse Energieberatung durch jemanden, der wirklich Ahnung hat! Der Berater hat sich ernsthaft bemüht, die optimale Lösung für uns zu finden und alle unsere Fragen ausführlich und kompetent beantwortet. Haben uns rundum gut aufgehoben gefühlt und sparen jetzt auch noch bares Geld – absolute Empfehlung!

Julia W.

Herr Deeg versteht sein Handwerk! Wir wurden im gesamten Prozess bestens und mit hoher Expertise unterstützt. Wir werden auch in Zukunft wieder auf die Energiepiloten zurückgreifen.